諧波齒輪減速器按照柔輪的形狀可分為杯形與中空禮帽形兩大類,每類根據柔輪長度又分為標準和短筒兩種型號。同一種機型包括若干傳動比。

柔輪形狀:分杯形(cup)和中空禮帽形(Hollow)兩類。杯形柔輪用大寫字母C表示,中空禮帽形柔輪用大寫字母H表示

柔輪長度:分標準(standard)和短筒(dwarf)兩類。標準柔輪用大寫字母S表示,短筒柔輪用大寫字母D表示

扭矩:分標準與高扭矩2類,高扭矩用G表示,否則為標準型

規格代號(6個):分14,17,20,25,32,40,分別對應諧波齒輪節圓直徑35.6,43.2,50.8,63.5,81.3,101.6

諧波齒輪傳動原理是工程師А.И.Москвитин首先與1947年提出,美國工程師C.W.Musser于1955年發明創造的。

通過利用柔性工作構件的彈性變形進行運動或動力傳遞的一種新型傳動方式,顛覆了機械傳動采用剛性構件的模式,從而獲得了一系列其它傳動所難以達到的特殊功能,由于中間柔性構件的變形過程基本上是一個余弦的對稱諧波,因此而得名。

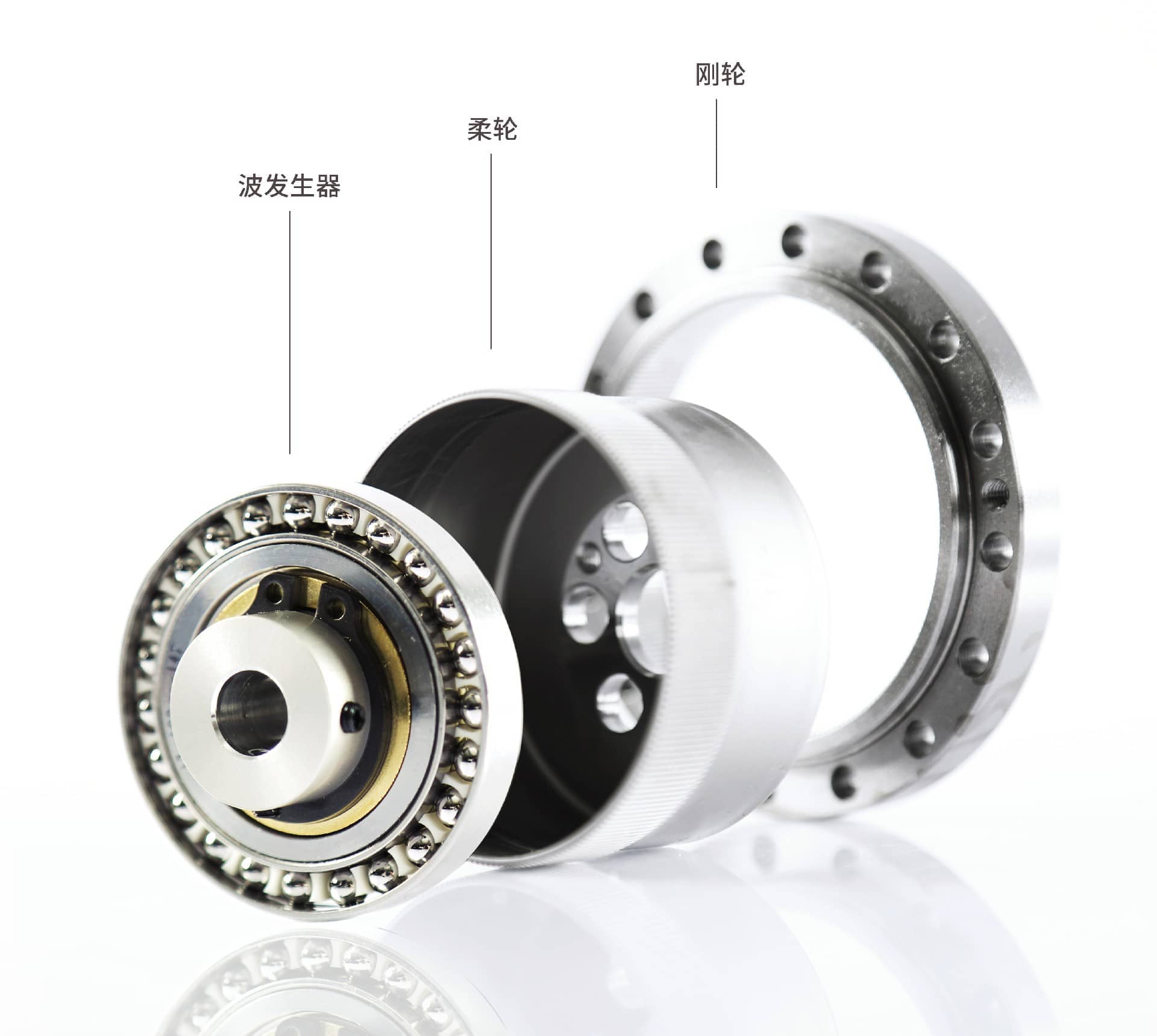

剛輪:剛性環狀部件,內周刻有齒輪,比柔輪齒數多出2齒,一般固定在機殼上。

柔輪:薄壁杯型金屬彈性體部件,開口部外周刻有齒輪,柔輪底部被稱為膜片部,通常被安裝在輸出軸上。

波發生器:在橢圓狀凸輪的外周組裝薄壁滾珠軸承的部件,軸承的內輪固定在凸輪上,外輪可通過滾珠實施彈性變形,通常被安裝在輸入軸上。

諧波齒輪傳動減速原理是利用柔輪、剛輪和波發生器的相對運動,主要是柔輪的可控 彈性變形來實現運動和動力傳遞的。波發生器內的橢圓形凸輪在柔輪內旋轉使柔輪產生變形,在波發生器的橢圓形長軸兩端處的柔輪輪齒和剛輪輪齒進入嚙合時,短軸兩端處的柔輪輪齒與剛輪輪齒脫開。對于波發生器長軸和短軸之間的齒,沿柔輪和剛輪周長的不同區段內處于逐漸進入嚙合的半嚙合嚙合的半嚙合狀態,稱為嚙入。處于逐漸退出狀態,稱為嚙出。當波發生器的連續轉動時,柔輪不斷產生形變,使兩輪輪齒在嚙入、嚙合、嚙出和脫開四種運動不斷改變各自原來的工作狀態,產生錯齒運動,實現了主動波發生器到柔輪的運動傳遞。

0°:當波發生器裝入柔輪后,迫使柔輪的剖面由原先的圓形變成橢圓形,其長軸兩端附近的齒與剛輪的齒完全嚙合,而短軸兩端附近的齒則與剛輪完全脫開;

90°:剛輪固定,波發生器按順時針方向旋轉,柔輪產生彈性變形,與剛輪嚙合的齒輪位置則按逆時針方向順序移動

180°:波發生器向順時針方向旋轉180度后,柔輪僅向逆時針方向旋轉一個齒

360°:波發生器旋轉360度(一圈)后,柔輪向逆時針方向旋轉了2個齒

專人對接/個性化定制:針對客戶定制的諧波減速器,博銀安排專人對接、通過一對一高效溝通鎖定客戶需求,確保產品品質和交期

研發優勢:博銀研發團隊以理論計算為主,并通過有限元分析,結合檢測系統積累海量測試數據,對齒形、結構進行優化,確保產品的各項特征更穩定、可靠。

前置研發:將研發視野前移到機器人應用場景,基于工種、工況等要素,整合需求要素、設計適配的應用解決方案。

前瞻研發:以更精巧、更智能的諧波減速器助力機器人升級、引領行業發展。

數字研發:以數字化研發系統建立產品優化模型,精準計算,為客戶提供高效率的定制方案,推動機器人迭代升級。

設計驗證:前期對諧波減速器的齒形以及整體零部件進行設計,通過有限元仿真分析,預測出機械系統的性能、運動范圍、碰撞檢測、峰值載荷以及計算有限元的輸入載荷等,通過后,加工成型,后期經過一些列的測試,包含磨合測試、負載測試、疲勞測試等長期驗證,達到我們的各項嚴格的數據才算完成,否則需回到前期設計階段。

設備優勢:針對諧波減速器三大件(鋼輪、柔輪、波發生器)的加工,引進國際一流的高精度、高效率進口設備,對產品的精度及穩定性提供了充分保證,同時極大提升產能。

工藝優勢:柔輪作為諧波減速器的關鍵構件,博銀通過制程過程中多工序熱處理工藝以及特殊的表面處理,提升柔輪的力學性能,進而保證產品的可靠性與穩定性,極大提升柔輪的壽命。

流程可控:對來料、加工、組裝、測試等都實現全程監控,包含來料前的材料成分分析、金相檢測,加工中的各項數據檢測、組裝時的齒形分析、裝配檢測,負載、疲勞、背隙、傳動精度等測試,通過生產流程的嚴格監控。

多維檢測:諧波減速器在出廠前經過了系列嚴苛檢測,包含三坐標尺寸測量、齒輪檢測儀齒形分析、背隙、扭矩、傳動效率等測試,實現柔輪5項檢測、3大性能診斷,保障柔輪強韌有力,柔輪強,諧波強,確保出廠的諧波減速器品質可控(配圖可見右邊CNAS10檢測)